O termo risco vem atualmente ganhado destaque em diferentes campos de aplicação, seja ele na indústria de bens e serviços como até mesmo em normas e regulamentos internacionais. Um novo olhar sobre um produto ou um processo começa a ser necessário quando os riscos da falha e da conformidade atingem proporções consideráveis, podendo contribuir para um processo de tomada de decisão.

Esse texto tem como objetivo apresentar como a incerteza de medição pode ser utilizada para avaliar os riscos de conformidade e não-conformidade em um processo de medição e auxiliar responsáveis que lidam com indústria, processos, qualidade a optarem por escolhas que lhes ofereçam menor impacto nos custos.

A Norma ISO 31000 define o termo risco como o efeito da incerteza nos objetivos, podendo ser esse efeito positivo e/ou negativo e os objetivos permear diferentes aspectos e níveis. Nessa definição, podemos encontrar um termo que é essencial na ciência metrologia, a chamada incerteza, que possui um artigo próprio em nosso blog (Por que a Incerteza de medição é importante?).

Conforme a Norma ISO 31000, todas as atividades de uma organização envolvem risco, seja ele favorável trazendo benefícios pela sua ocorrência ou adverso, resultando em custos e perdas para a organização. Como não se pode ignorar a presença de riscos no dia-a-dia, a melhor alternativa é gerenciar o risco identificando-o, analisando-o e posteriormente avaliando se o risco deve ser aceito, mitigado, transferido ou eliminado.

Mas como podemos avaliar os riscos em um processo utilizando a incerteza de medição?

O guia JCGM 106:2012 publicado pelo BIPM, traz em seu conteúdo diversos tópicos sobre como a incerteza de medição pode contribuir para avaliar processos e sua conformidade. Para entendermos melhor como ela trata essas questões estatisticamente para chegar a uma conclusão, vamos observar um exemplo comum na indústria e que pode ser relacionado a diversos outros processos de produção que necessitam estar conformes.

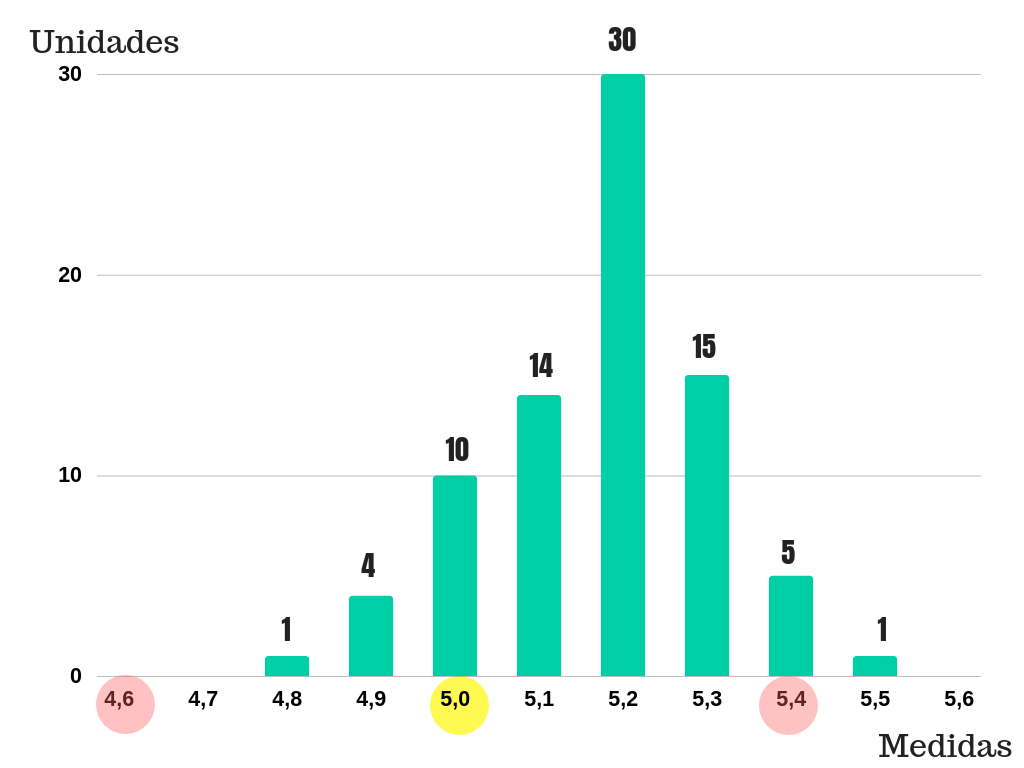

Exemplo: Uma indústria que fabrica peças especificas para serem enviadas a montadora em um outro pais precisa atender a certos requisitos técnicos para ter sua peça aprovada. A figura abaixo traz as seguintes informações:

- A peça deve possuir 5 mm

- A tolerância para esse produto foi definida pela montadora em ± 0,4 mm

A equipe de qualidade foi encarregada de avaliar o risco de ter uma peça conforme, ou seja, dentro da tolerância determinada pela montadora, ou não conforme e ser reprovada. Para isso, avaliaram o valor da incerteza combinada de medição associada ao processo de produção da peça, chegando ao valor de ± 0,2 mm para um intervalo de confiança de 68,27% e também coletaram diversas amostras de produtos, o que é representando no histograma abaixo:

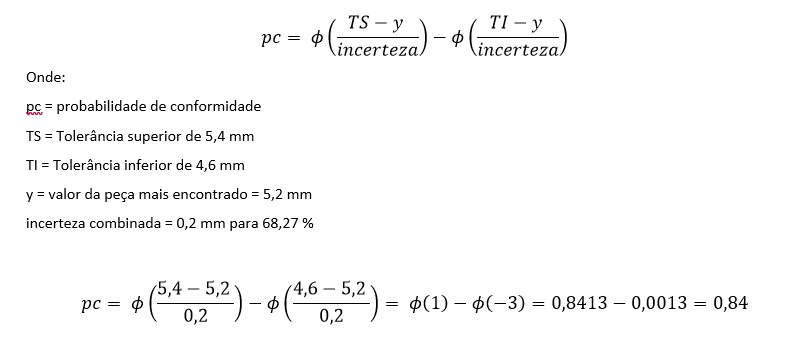

Aplicando o cálculo conforme JCGM 106 para intervalos de tolerância de dois lados (tolerância inferior e tolerância superior) e assumindo uma distribuição normal da função densidade de probabilidade, calcula-se:

A probabilidade de a peça estar dentro da tolerância é de apenas 84%.

Será que essa probabilidade de 84% é aceita para a empresa no exemplo criado acima? A sua empresa aceitaria 84 % de confiança em um produto?. Nesse cenário de dúvida, de riscos e de conformidades para avaliar, a metrologia entra como uma aliada a empresas e gestores colaborando com a qualidade da medição executada. Veja também em nosso blog (Como a Metrologia ajuda na qualidade e produtividade da sua empresa)

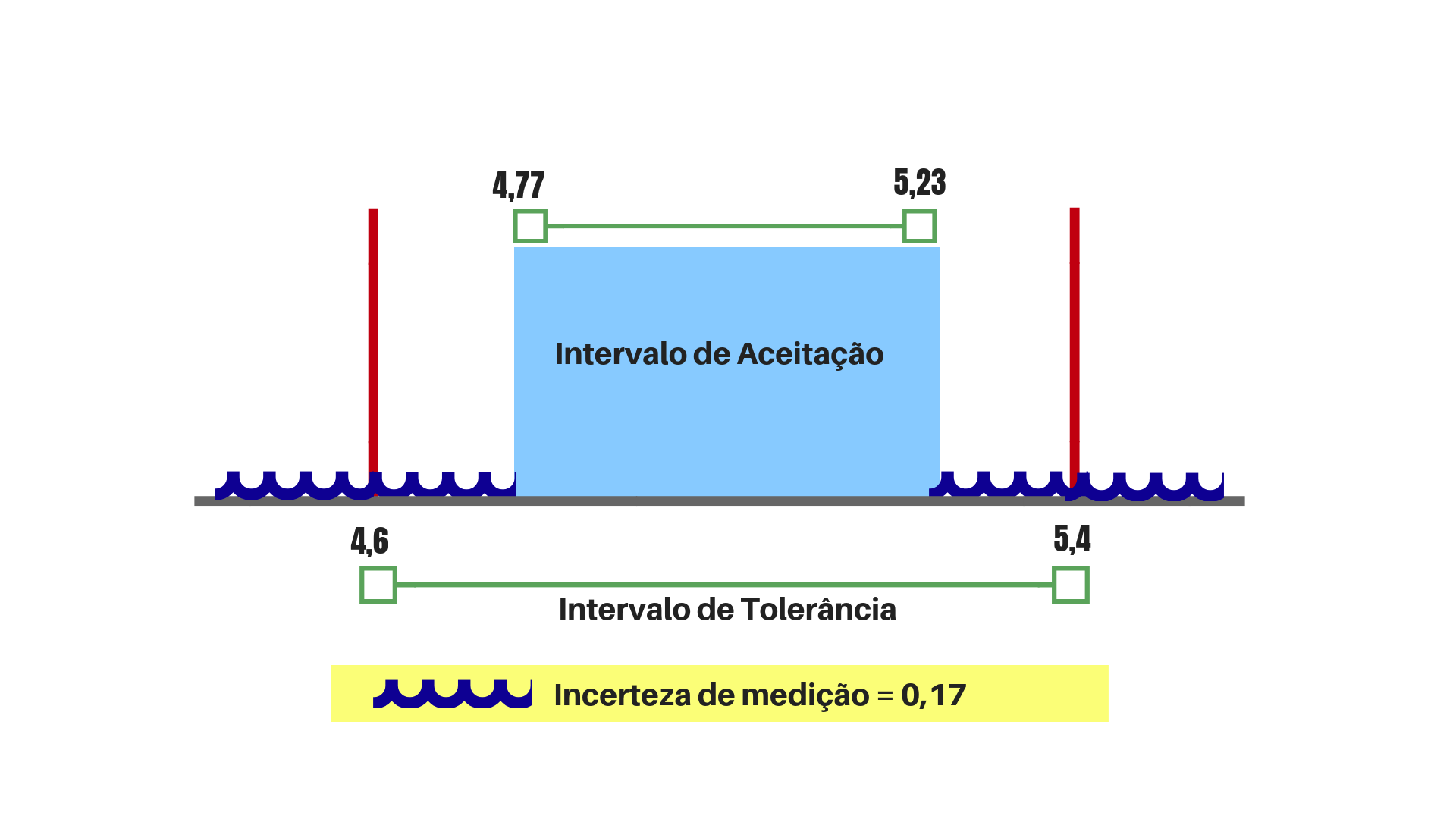

Sob o olhar metrológico, apenas a informação da tolerância do processo não é suficiente para tomar qualquer decisão e é necessário criar um intervalo que chamamos de INTERVALO DE ACEITAÇÃO. Esse intervalo leva em consideração a incerteza de medição do processo e cria uma região de segurança para que o gestor da qualidade possa obter maior confiança em suas decisões.

Pegando o exemplo descrito, a equipe de qualidade foi em busca de conhecimentos em metrologia e criou a chamada tolerância de aceitação para seu processo. Nessa nova fase também conseguiram reduzir sua incerteza combinada de medição para ± 0,17 mm para um intervalo de confiança de 68,27% , aplicando boas práticas em medições, calibração de instrumentos, avaliação de incertezas e correções de erros.

Ao final da etapa das melhorias feita pela equipe da qualidade, o novo histograma revelou que a maioria das peças produzidas e medidas eram de 5,0 mm e os custos com peças rejeitadas pela montadora reduziu drasticamente.

Neste exemplo criado, mas que chega muito próximo a realidade de muitas empresas podemos entender como a incerteza de medição pode trazer informações a respeito de um processo na forma de risco de conformidade e não conformidade. Nas rotinas diárias de muitas empresas são diversas as pessoas que necessitam tomar decisões com base em valores medidos no seu processo, cabendo-lhes a responsabilidade de aprovar ou rejeitar produtos, lotes, amostras, etc. Para que essas decisões contenham maior probabilidade de assertividade é necessário buscar na metrologia informações que nos possibilite ganhar confiança em nossas medições.

Entre em contato conosco!