Para entendermos o impacto da calibração, precisamos saber que como tudo na vida, um instrumento de medição também tem um tempo de vida útil. Porém esse fato muitas vezes é esquecido pelos seus usuários e gestores. O entendimento da necessidade de avaliar o desempenho de um instrumento de medição ao longo do tempo é fundamental para a confiabilidade dos resultados de medição e na obtenção da qualidade de produtos e processos.

Esse blog tem como objetivo apresentar a importância da calibração de instrumentos de medição, bem como auxiliar no entendimento do conceito de calibração e seu impacto na qualidade e na busca pela melhoria contínua.

A IMPORTÂNCIA DA CALIBRAÇÃO

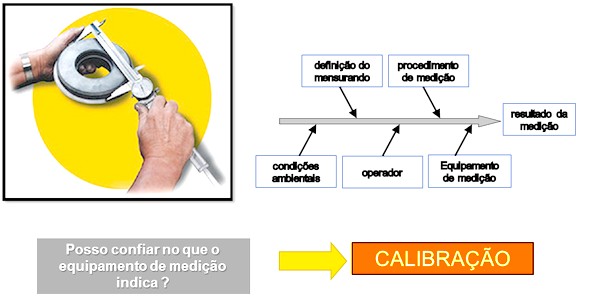

Ao longo do seu uso um instrumento de medição tende a degradar seu desempenho. Ou seja, é previsível que quanto mais o instrumento for utilizado, maior a chance que seu erro esteja acima do aceitável ou acima das especificações do fabricante. Certamente é importante ressaltar que o erro de medição não depende só do instrumento. Da mesma forma outros fatores como o método de medição, as condições ambientais, o padrão utilizado, etc., também afetam o erro de medição.

O mais importante é que quando não avaliamos o comportamento do erro de medição ao longo do tempo estamos aumentando o risco de problemas no controle de qualidade e o risco de tomar decisões erradas na busca pela melhoria de processos e produtos.

Para esclarecer, se um instrumento de medição apresentar um erro e ele não é conhecido, esse erro estará no seu processo e afetará suas decisões, produtos, set-ups, análises de matéria-prima ou qualquer etapa do processo que esse instrumento foi ou está sendo utilizado.

Assim sendo, a forma mais usual de caracterizar e avaliar o desempenho dos instrumentos de medição é a CALIBRAÇÃO. A calibração deve ser realizada periodicamente e é uma condição necessária para que os resultados de medição sejam confiáveis. A figura 1 apresenta o conceito do processo de medição e a motivação para realizar a calibração de um instrumento de medição.

O mais importante é que as calibrações devem ser realizadas como testes de aceitação quando novos instrumentos ou equipamentos de medição são adquiridos. Mas são indispensáveis quando existe alguma dúvida sobre o funcionamento do instrumento ou este é reparado após um defeito. Devem identificar se o instrumento de medição em uso é confiável, que levem à tomadas de decisões seguras e preservem a qualidade de produtos/processos.

O RESULTADO DA CALIBRAÇÃO

A calibração é um procedimento experimental e pode ser definida como um “conjunto de operações que estabelece, sob condições especificadas, a relação entre os valores indicados por um instrumento de medição, valores representados por uma medida materializada ou um material de referência e os valores correspondentes das grandezas estabelecidas por padrões”.

De uma forma simplificada a calibração é uma comparação entre os valores de um instrumento de medição, uma medida materializada ou material de referência e os valores estabelecidos por padrões sob condições específicas, tais como: temperatura ambiental, ausência de poeira e vibrações, tensão de alimentação, etc.

Desta maneira, as calibrações devem ser realizadas com base em referências técnicas, tais como normas nacionais e internacionais, documentos orientativos do INMETRO, procedimentos internos de laboratórios, recomendações de fabricantes, etc.

NORMAS E REQUISITOS TÉCNICOS

Usualmente as calibrações são realizadas por laboratórios de calibração que podem oferecer serviços acreditados (RBC) ou rastreados (utilizando padrões calibrados em laboratórios acreditados RBC).

Os laboratórios pertencentes a RBC (Rede Brasileira de Calibração) atendem a norma ABNT NBR ISO/IEC 17025 – Requisitos para a Competência de Laboratórios de Ensaios e Calibração e tem sua competência técnica avaliada pela CGCRE/INMETRO. Os laboratórios com serviço rastreado normalmente atendem a norma ABNT ISO 9001 – Sistema de Gestão da Qualidade e possuem seus padrões calibrados em laboratórios RBC.

O mais importante é que os resultados de uma calibração devem ser apresentados em um documento técnico, usualmente chamado de “certificado de calibração” ou “relatório de calibração”. Sendo assim o conteúdo de um certificado de calibração deve atender ao requisito 5.10: Apresentação de Resultados da norma ABNT NBR ISO/IEC 17025 – Requisitos para a Competência de Laboratórios de Ensaios e Calibração.

Um certificado deve apresentar diversas informações sobre o procedimento e as condições de calibração. Usualmente é apresentado uma tabela ou um gráfico como resultado de cada ponto medido ao longo da faixa de medição do instrumento, bem como as estimativas do erro ou correção e da incerteza expandida associada ao erro ou correção. Então com as informações apresentadas em um certificado de calibração é possível avaliar o desempenho do instrumento de medição comparando com especificações de uma norma, do fabricante, ou em acordo com a tolerância do processo.

ONDE REALIZAR CALIBRAÇÃO?

Essa é uma pergunta muito comum e do ponto de vista técnico, as calibrações podem ser realizadas por quem tem conhecimentos e meios para realizá-las. Mas caso seja realizada com o devido rigor técnico e respeitando as exigências de padrões, condições ambientais e tendo um procedimento claro, os resultados da calibração serão tecnicamente aceitáveis.

Existem razões para que as calibrações sejam realizadas por entidades especializadas e independentes. Calibrações realizadas por entidades especialistas, independentes e neutras são mais facilmente aceitas pelas partes envolvidas em uma transação comercial ou no caso de alguma disputa. Também é importante avaliar o alto custo de laboratórios, padrões e pessoal qualificado.

Para que um laboratório ou entidade independente seja oficialmente considerada apta a realizar calibrações, é necessário que sejam atendidos diversos requisitos técnicos e organizacionais. Como exemplo: padrões, pessoal qualificado, estrutura de laboratórios com ambiente controlado, procedimentos técnicos de calibração e avaliação de incerteza de medição, etc. Também é necessário passar por severas auditorias e avaliações técnicas para obter a acreditação e o reconhecimento da competência técnica.

CONCLUSÃO

Em plena era de globalização não existe mais espaço para produtos de baixa qualidade. Então para as empresas é crucial a manutenção e melhoria da qualidade de seus produtos e processos. Ou seja, a qualidade deve ser obtida a qualquer custo, o que só acontece quando utilizamos instrumentos e equipamentos de medição confiáveis e devidamente calibrados.

As normas da série ISO 9000 estabelece requisitos que auxiliará a gestão das empresas na busca pela manutenção e melhoria da qualidade de seus produtos e processos. A calibração tem um papel fundamental nesse processo, sendo um dos requisitos técnicos necessários para a obtenção da certificação das normas da série ISO 9000.

Quer saber mais?

- eBook Gratuito: Guia completo: Calibração de instrumentos

- eBook Gratuito: Guia completo: Qualificação de equipamentos